Holzhaus

Einen höchst interessanten Auftrag hat KAYADj von dem Schweizer Ruedi Amann erhalten. Er möchte ein Holzhaus gebaut haben, von dessen Terrasse er einen Panoramablick auf sein Kafountiner Grundstück hat. Das 2000 m² große Stück Land war bereits beim Kauf eingemauert. Um Raum zu gewinnen, soll das Haus direkt in der Ecke - diagonal zum Wohnhaus - errichtet werden. Die verwinkelte Grundstücksmauer bildet dabei einen Großteil des äußeren Abschlusses des Erdgeschosses.

Tatsächlich ist der Blick von dem geplanten Holzhaus herrlich. Und für den Erstbesucher eine große Überraschung. Wo sieht man in dieser Gegend schon eine Rasenfläche!

|

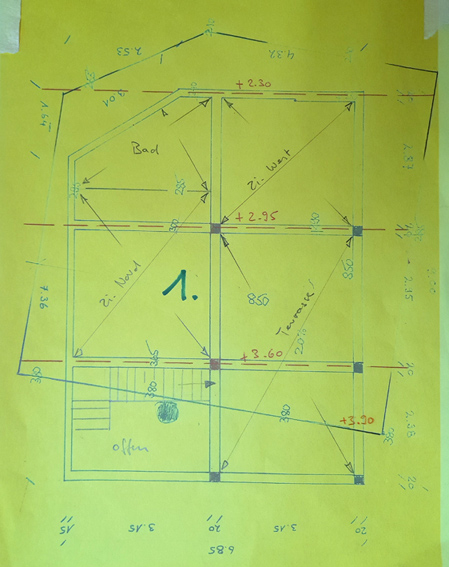

Es ist keine reine Schreineraufgabe. Auch die architektonische Planung wird mit dem Bauherrn gemeinsam entwickelt, diskutiert, Details verändert. Geplant ist ein 2-etagiges Haus, dessen Fundament und Erdgeschoss bis auf Mauerniveau von einem Maurerteam aus Beton gebaut wird. Die Treppe und die gesamte 1. Etage sollen aus Holz entstehen.

|

Auf einer Grundfläche von etwa 50 m² wird es zwei Schlafzimmer, einen Nassraum und eine große Terrasse geben. Das Dach soll die Form des Grundrisses übernehmen, wird aber vergrößert, gedreht und gekippt. Es klingt nach einer anspruchsvollen Aufgabe, die KAYADj sicherlich für eine Weile beschäftigen wird.

Kurt Koch beschreibt die Anfänge:

"Die Gespräche mit Ruedi um Gestaltung, Details und Ausführung machen Spass und sind die gute Grundlage für eine erfolgreiche Planung.

Die Herausforderung beginnt schon mit der Holzbeschaffung:

Um sicher zu sein, das Holz in geeigneter Qualität, der richtigen Menge und den korrekten Massen zu bekommen, haben wir geplant für 3-5 Tage den Zuschnitt in der Sägerei zu begleiten – In Tambacounda, im Osten des Landes, 500 Km von Albadar.

Es prallen formelle und informelle Arbeitsweisen voll aufeinander.

|

Erst ist das Holz in der richtigen Länge nicht da, dann müssen wir, um eine akzeptable Schnittqualität zu bekommen, erst die Säge reparieren.

|

|

Wir beginnen mit den kurzen Stücken. Die längeren Stämme seien schon geladen im Wald, oder hätten geladen sein sollen, ja kommen morgen inschallah – nein, noch einmal später. Talla, unser Säger will weitere Vorauszahlungen, sonst geht gar nichts - Irgendwann kommen sie doch, die längeren Stämme, aber so krumm und wildwüchsig – unbrauchbar für uns.

|

Wir müssen die Konstruktion ändern, die kurzen Hölzer schichtverleimen und die Bodenriemen und Wandbeplankung längs stossen, Ruedi ist einverstanden. Der Holzeinschnitt kann weiter gehen – nachts, weil es tagsüber zu heiss ist und Ramadan.

|

Schlussendlich sind wir 5 Wochen in Tambacounda bei 40 – 45°. Und 80 % der Hölzer sind zugeschnitten.

Nicht zuletzt sind wir stolz, denn wir haben während der ganzen Komödie den Humor behalten, wohl der wichtigste Garant für den Teilerfolg.

|

Unser Ziel ist es, das Haus vor der nächsten Regenzeit fertig zu stellen.

Ein sportliches Ziel und wenn die politischen Unruhen etwas abklingen nicht unrealistisch.“(KK)

Endlich kann mit der Verladung begonnen werden...

|

...und irgendwann kommt der große LKW mit seiner schweren Ladung dann auch in Albadar an.

|

|

Nun stapelt sich das Holz auf dem KAYADj-Gelände. Die Bretter sind noch roh und unbearbeitet. Vor allem aber müssen sie getrocknet werden. Es ist Regenzeit mit einer Luftfeuchtigkeit von nahezu 100%, auch wenn zwischendurch die Sonne scheint.

|

Wenn man eines im Senegal lernen kann, dann, dass es für alles eine Lösung gibt. In dieser Situation hilft nur ein Trockenraum, der kurzerhand aus Latten und Wellblech gebaut und schwarz gestrichen wird. Das Monster steht mitten auf dem Gelände und brummt leise vor sich hin.

|

|

Zwar reicht die Sonnenwärme im Innenraum aus, aber in einem Saunaklima mit stehender Luft trocknet es sich nicht gut. Erst mit dem Gebläse in der Rückseite entsteht die notwendige Zirkulation der Luft. Je nach Wetterlage werden die Planen an den Kopfenden geöffnet, um Dampf abzulassen.

Das System funktioniert.

|

|

Die getrockneten Bretter können jetzt zugeschnitten und gehobelt werden.

|

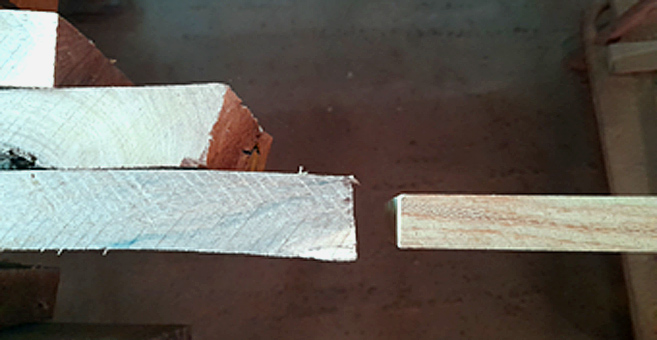

Ein kleiner Ausschnitt zeigt, was von den im Sägewerk grob geschnittenen Brettern zur Weiterverarbeitung übrig bleibt.

"Die Klebstoffe, die wir für die Verleimung der Balken verwenden wollen, müssen erst getestet werden, wie auch der Flüssigkunststoff für die Dachabdichtung, denn auf Informationen von Lieferanten zu zählen funktioniert hier nicht.“(KK)

|

|

Für die Treppenwangen werden die Bretter zugeschnitten und miteinander verleimt. Es muss schnell gehen. Der Spezialkleber trocknet innerhalb kürzester Zeit. Vier Schichten Bretter werden sauber über Eck aufeinander geleimt.

|

|

Im Eiltempo wird das lange Werkstück in die große Presse geschoben, soweit es passt. Der überstehende Teil muss auf gleichem Niveau abgestützt und mit Schraubzwingen zusammengepresst werden. Jeden Tag wird ein Teil aus der Presse genommen. Die erste vorgefertigte, kürzere Treppenwange ist schon mal geglückt.

|

|

Ein Besuch auf der Baustelle. Das Holzhaus wird direkt neben dem Eingang in einer Grundstückstecke gebaut. Der Unterbau ist fertiggestellt. Das KAYADj-Team richtet seinen Arbeitsplatz ein, um mit der Montage der ersten fertigen Bretter auf dem Terrassenboden im Obergeschoß zu beginnen.

|

|

Anfang November ist die Treppe fertig und wird auf der Baustelle montiert.

|

|

|

In freudiger Erwartung betrachtet der Bauherr die Entwicklung

seines ausgefallenen Projekts.

|

Es geht schleppend voran. Da das dem Grundriss entsprechende Dach gekippt und leicht gedreht werden soll, haben alle Stützbalken individuelle Maße. Nachdem diese verleimten Stützen im Dezember hergestellt wurden, geht es im Januar mit den nächsten Teiletappen weiter. Bevor die Stützbalken aber auf der Baustelle montiert werden können, müssen sie mit präzisen Schlitzen versehen werden, in die später die Lamellen eingefügt werden sollen.

|

Die Balken werden nicht nur das Dach tragen. Zur Hinterlüftung und Beschattung der später einzubauenden Innenwände werden an den Außenwänden Lamellen eingebaut. Die Lamellen sollen in die Außenseite der Stützbalken eingelassen werden. In der Realisierung stellt das hohe Ansprüche an Erfindergeist und Präzision. Zunächst werden mittels eines zweiten Sägeblattes in der Kreissäge Doppelschlitze in das Holz gesägt. Allein dieser Arbeitsgang dauert - bei rund 40 Balken mit je 20-50 Schlitzen - Tage!

|

|

Nun sind die mehrfach verleimten Balken derart stabil, dass der Zwischenraum zwischen den beiden Einschnitten nicht einfach ausgestochen werden kann. Im nächsten Arbeitsschritt muss das Ende eines jeden Schlitzes herausgebohrt werden. Danach soll der Rest per Stechbeitel sauber herausgeschlagen werden. Jedenfalls, wenn das Bohrloch an der richtigen Stelle sitzt.

|

Im Februar sind die Stützbalken fertig vorbereitet. Endlich geht es wieder auf die Baustelle.

|

|

Auf schmalem Pfad stehend montiert das KAYADj-Team die ersten Balken.

|

|

Das bauseitige Betongerüst des Erdgeschosses ist teilweise etwas großzügig gegossen. Die exakt gesägten Balken müssen vor Ort mühselig per Stichsäge angepasst werden.

|

|

Endlich stehen die ersten beiden Stützbalken. Kurt Koch erfreut sich beim Blick auf die Wasserwaage. Das Niveau stimmt!

|

In den Folgetagen werden die übrigen Balken montiert.

|

|

Gut zwei Wochen später ist diese komplizierte Etappe geschafft.

|

Im April geht es mit der Vorbereitung für die Innenwände und dem Dach weiter. Von der Straße aus kann man das Haus wachsen sehen.

|

Für die Trennwände und Schiebetüren zwischen den vorgesehenen Räumen sind schon die Stützbalken montiert. Zusätzlich wurden im Innenbereich provisorische Stützen eingebaut und miteinander mit Latten verbunden. Jetzt kann das Dach hergestellt werden.

|

|

Als Auflage für die Dachplatten dienen zunächst einfache Bretter und Leisten. Der Bauplan sieht eine Hängekonstruktion vor, die teilweise erst nach Versiegelung der Dachfläche montiert wird.

|

Trotz regelmäßigem Abgleich mit den Konstruktionsplänen kommt es in verschiedenen Arbeitsabschnitten zu Missverständnissen, die eine teilweise Demontage zur Folge haben. Das bedeutet nicht nur zusätzlichen Zeitaufwand, sondern auch steigenden Materialbedarf.

|

|

Aber ein paar Tage später geht es weiter, und das Resultat sitzt so, wie es der Bauplan vorsieht, leicht gekippt und gedreht.

|

|

Es muss aber auch alles selbst hergestellt werden! Fertige Nut-und-Feder-Platten? Nein. Multiplexplatten sind zwar im Senegal erhältlich, aber die Nut musste in der KAYADj-Werkstatt nach Zuschnitt ausgefräst werden. Zwangsläufig wurden auch die Federn selbst hergestellt.

Nachdem die Platten in zwei Lagen komplett verlegt sind, werden Versteifungsrippen auf die Platten geschraubt und verklebt. Anschließend wird die gesamte Dachfläche mit mehreren Schichten aus Flüssigkunststoff und Glasfasermatten gegen Wettereinflüsse versiegelt. Leider stellt sich heraus, dass die gekauften Gaze-Matten nicht flexibel genug sind, um sauber über die Balken gebogen zu werden. Besser geeignetes Material wird bestellt. Die Lieferung verzögert sich, und mit ihr die letzten Schutzanstriche.

Aber es gibt schließlich noch andere Arbeiten zu erledigen. Erstmal werden die Fensterlaibungen montiert. Dabei wird, wie bei KAYADj gelernt, jede einzelne Schraube eingeseift. Ein feiner Trick, um sie besser ins Bohrloch schrauben zu können.

Bei manchen Arbeiten könnte man sich auch Schutzkleidung vorstellen. Aber „On est en Afrique!“. Da ist man nicht so zimperlich.

Ein kurzer Schwenk nach Albadar. Im Atelier werden die Träger gebaut, die das Dach von oben halten sollen. Erst nach deren Montage können die provisorischen Stützbalken im Innenraum entfernt werden.

Fertig für den Transport.

Zurück auf der Baustelle. Die Dachbeschichtung ist fertiggestellt und durchgetrocknet. Die im KAYADj-Atelier hergestellten Aluminium-U-Profile sind bereits positioniert. Die Montage der Querträger kann beginnen.

Auch die letzten Handgriffe stellen nochmal eine Herausforderung dar. Weder passt die Bohrmaschine an dem oberen Teil des Trägers vorbei, noch ist der Bohrer lang genug. Leicht schräg angesetzt funktioniert es aber dann doch.

Die Dachoberseite ist fertig. Ousman hat es sich nicht nehmen lassen, es vom gegenüberliegenden Strommast aus zu fotografieren!

Endlich verschwinden die provisorischen Stützen und Querlatten und machen Platz für den Einbau der Zwischenwände.

Stand: April 2024 |